鑄鐵平板製定工藝路線的一般原則如下(xià)

發布者:達昌機械鑄鐵平板機械加工(gōng)工藝流程的製定,一般可分為兩個步驟。首先是製定鑄鐵平(píng)板加工的工藝(yì)路線,然後再確定(dìng)每一道工序的所用設備、工序尺寸和工藝裝備以及工時定額、切削規範等。這兩(liǎng)個步驟是互相聯係的,應進行(háng)綜合分析(xī)。

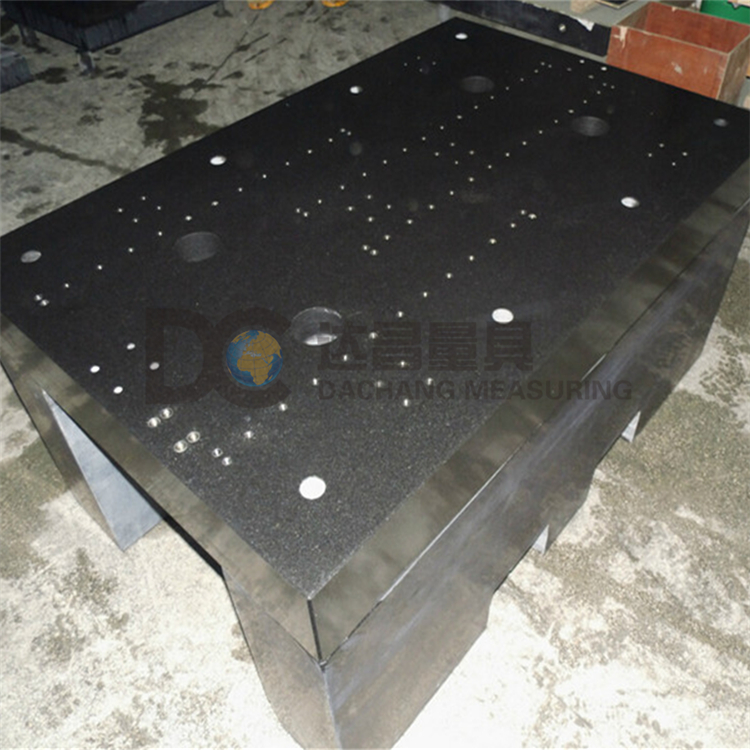

鑄鐵平板工藝路線的製定是製定工(gōng)藝過程的總體布局,主要任務(wù)是選擇各個工作麵的加工方法,確定各個(gè)工作麵的加工順序,以及整個工藝過程中工序數目的多少等。

鑄鐵平板製(zhì)定(dìng)工藝路線的(de)一(yī)般原則如下。

1、先加工(gōng)基準麵

零件在(zài)加工過程(chéng)中,作(zuò)為定位(wèi)基準的表麵(miàn)應首先加(jiā)工出來,以便盡快為後續工序的加工提供精基準。稱為“基準先行”。

2、劃分加工階(jiē)段

加工質量要求高(gāo)的表麵(miàn),都(dōu)劃分加工(gōng)階段,一般可(kě)分為粗加工、半精加工和精加工三個階段。主要是為了保證加工質量;有利於合理使用(yòng)設備;便於安排熱(rè)處理工序;以及便(biàn)於時發現毛坯缺陷等。

3、先孔後麵

對於方(fāng)箱體、支架和(hé)連杆等零(líng)件應先加工平麵後加(jiā)工孔(kǒng)。這樣 可以以平麵定位加工孔,保證平麵和孔的(de)位置精度,而(ér)且對平麵(miàn)上的孔的加工帶來方便。

4、主要表麵(miàn)的光整加工(如珩磨、研磨、精磨等),應放在工藝路線末尾階段進行,以免光整加工(gōng)的表麵,由於工序間和(hé)安裝而受到損傷。

上述為工序安排的一般情況。有些具體情況可按下列原則處理。

(1)、為了保證鑄鐵平板(bǎn)的加工(gōng)精度,粗、精加工分(fèn)開進行。因為粗加工(gōng)時,切削量大,工件所受切削力、夾緊力大,發熱量多,以及加工表麵(miàn)有較 的加工硬(yìng)化現象,工件內部存在著較大的內應力(lì),如果(guǒ)粗、粗加工連續進(jìn)行,則精加工後的零件精度會因為應(yīng)力的重新分布而很快喪失(shī)。對(duì)於某些加(jiā)工精度要求高的零件。在粗(cū)加工之後和精加工之前,還應安排低溫退火或時(shí)效處理工序來消除內應力。

(2)、合理地選用設備(bèi)。粗加工主要(yào)是(shì)切掉大部(bù)分加工餘(yú)量,並不要求有較高的加工精(jīng)度(dù),所以粗加工應在功率較大、精度(dù)不太(tài)高的機床上進(jìn)行,精加工工序則要求用較高精度的機(jī)床加工。粗、精加工分別在不同的機床上加工,既能充分發揮設備能力,又能延長(zhǎng)精密機床的使用壽命。

(3)、在機械加工工藝路(lù)線中,常安排有(yǒu)熱處理工序。熱處理工序位置的安排如下:為改近(jìn)金屬的切削加工性能,如(rú)退火、正火、調質等,一般安排在機械加工前進行。為消除內應力,如時(shí)效處理、調質處(chù)理等,一般安排在粗加工之(zhī)後,精(jīng)加工之前進行。為了提高(gāo)零件的機械性能,如滲碳、淬火、回火(huǒ)等,一般安排在機械加工之後進行。如熱處理(lǐ)後有(yǒu)較大的變(biàn)形,還須(xū)安排末尾加工工序(精磨)。